Umbau mehrerer Schaltgerüste für eine Produktionsanlage mit Begleitheizung

Das Schaltgerüst im Fokus! Bei den ganzen Projekten, die wir im Laufe eines Jahres für unsere Kunden realisieren dürfen, gibt es immer wieder Aufgabenstellungen, die uns besonders nachhaltig im Gedächtnis bleiben. So auch ein besonders spannender, fordernder und umfangreicher Job, den unsere Elektro-Profis aktuell im Kundenauftrag umsetzen dürfen. Diesmal sind es Schaltgerüste aus den 1990er Jahren, die von uns umgebaut und modernisiert werden. Begleiten Sie uns auf eine Reise in die faszinierende Welt aus Kabeln, Leitungen, Frequenzumrichter-Steuerungen und digitalen Zwillingen.

Was ist ein Schaltgerüst eigentlich?

Schaltgerüste sind zumeist rahmenartig aufgebaute Vorrichtungen. Sie verfügen über Einbauplätze, in denen unterschiedliche Komponenten zur Steuerung und Stromverteilung installiert werden können. Die Gerüste sind herstellerübergreifend standardisiert, so dass Komponenten unterschiedlichster Fabrikate in einem Gerüst montiert werden können.

Und was ist eine Begleitheizung?

Unter einer Begleitheizung versteht man die Beheizung von Rohrleitungen mittels eines elektrischen Heizbandes. Dieses Heizband wird um ein Rohr gelegt und dient dazu, Rohrleitungen im Winter frostfrei zu halten oder bei

Bedarf Medium Temperaturen vorzuhalten.

Die Ausgangssituation

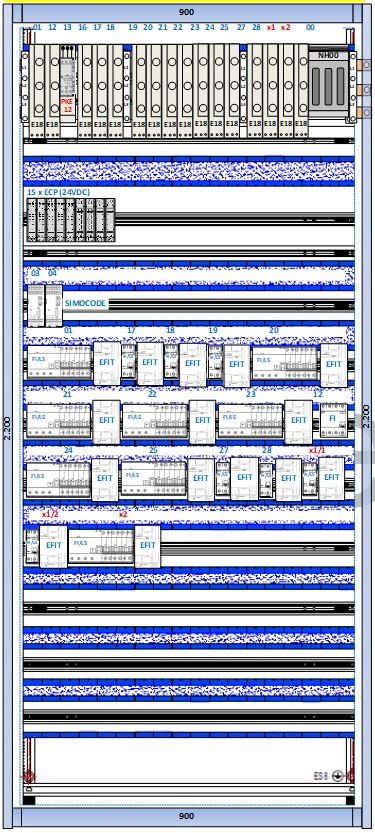

Nachdem wir die Kundenanfrage bezüglich eines anstehenden Umbaus von Schaltgerüsten erhalten hatten, machten sich unsere Außendienstler umgehend auf den Weg. Denn natürlich wollen wir uns direkt vor Ort einen Überblick über die anstehenden Arbeiten verschaffen. Ein Schaltgerüst umbauen ist per se schon eine Herausforderung – aber mit einem Schaltgerüst alleine ist es bei diesem Job nicht getan. Vielmehr sollten vier Einspeisefelder und 12 Produktionsfelder einem technischen Update unterzogen werden. Bei der Besichtigung vor Ort und der Ermittlung des Arbeitsumfangs wurden folgende Einzelkomponenten definiert:

• 4 Einspeisefelder (BHT: 400 x 2.200 x 400mm)

• 12 Produktionsfelder (BHT: 1.000 x 2.200 x 400mm)

• 113 Motorsteuerungen, Sicherungsabgänge und Steuerungen für Begleitheizungen

• 165 Kabel und Leitungen

• 27 Mehraderkabel zu den SPS-Feldern

Was sich auf dem Papier recht entspannt liest, ist in der Realität eine wortwörtlich „verwirrende“ Aufgabe – der nur mit höchstem Fachwissen und einer sorgfältigen Vorgehensweise entsprochen werden kann.

Welche Vorgaben gibt es beim Umbau des Schaltgerüsts von Seiten des Kunden?

Auch wenn die 1990er Jahre erst ein Vierteljahrhundert zurückliegen, hat sich in Sachen Schaltgerüst und dessen technischem Aufbau einiges geändert. Entsprechend umfangreich sind auch die Anforderungen an den Umbau ausgefallen. Eine der Hauptaufgaben bei der Modernisierung ist der Austausch der alten Standardschaltungen (Sicherung – Bimetall – Schütz) mit Mehraderleitungen gegen elektronische Schaltungen mit Simocode-Steuerungen und einer Ansteuerung mit Profibus. Das Simocode-System ist eine programmierbare, elektronische Überlastungsschutzkomponente, die durch Wechselstrom betriebene Motoren durch Überwachung des Motorphasenstroms und der Wicklungstemperatur absichert. Der Vorteil des modernen Systems liegt zum einen in der deutlich erhöhten Sicherheit, zum anderen ist das Simocode-System zukunftsfähig und wartungsfreundlich.

Auch die Frequenzumrichter-Steuerungen erhalten von uns ein leistungsstarkes Update. Hier verbauen wir einheitlich ACS 880 Steuerungen in der neuesten Version 2021 und einer Ansteuerung über Profibus. Die ACS 880 bieten eine intuitive Bedienung, eine präzise Regelung und integrierte Sicherheitsfunktionen. Darüber hinaus eignen sich ACS 880 ausgezeichnet zur Energieeinsparung – und zählen zu den wohl wartungsfreundlichsten Lösungen auf ihrem Gebiet.

Damit jedes neu gestaltete Schaltgerüst seine Aufgabe erfüllen kann, erhalten natürlich auch die Steuerungen der Begleitheizungen ein umfassendes Upgrade. Hier setzen wir unter anderem auf Thyristoren des renommierten Herstellers Eurotherm, mit denen wir bereits in der Vergangenheit bei anderen Projekten beste Erfahrung sammeln durften.

Die neuen Einspeise- und Produktionsfelder montieren wir aus MNS System Gerüsten sowie vorgefertigten Air Stream Rahmen. So generieren wir ein Gesamtsystem, das konsequent auf ein modulares Baukastenprinzip setzt. Das macht die Felder gleichzeitig flexibel und kompakt, bietet einen optimalen Personenschutz, eine hohe Betriebssicherheit und überzeugende Anlagenverfügbarkeit. Mit den Air Stream Rahmen erzielen wir eine gesteigerte Festigkeit des Gesamtsystems bei gleichzeitig geringerem Materialbedarf. Der optimierte Aufbau der modernen Air Stream Rahmen erlaubt die sichere und stabile Montage auch schwerer Komponenten – und bietet nahezu endliche Möglichkeiten für die Montage fast aller Komponenten.

Eingangs erwähnten wir ja bereits die vielen Kabel, die unsere Monteure und Techniker beim ersten Kundentermin ein wenig aus der Fassung brachten. Auch hier setzen unsere Optimierungsmaßnahmen am Schaltgerüst an – denn wir setzen auf Profibus-Technologie! Profibus ist seit Jahrzehnten ein Standard für die Feldbus-Kommunikation in der Automatisierungstechnik und daher wie geschaffen für unser Upgrade! Die Technologie macht Rangierverteiler und Mehraderkabel überflüssig und reduziert so den Verdrahtungsaufwand auf ein absolutes Minimum. Von den vielen Kabeln, die zu Projektbeginn noch auf den Schaltgerüsten ihren Dienst verrichteten, werden nach Abschluss unserer Arbeiten nicht mehr viele übrig bleiben.

Der digitale Zwilling steht schon zur Verfügung

Ein digitaler Zwilling ist die virtuelle Abbildung eines realen Objekts – in unserem Falle der Schaltgerüste. Der digitale Zwilling koppelt also virtuelle und reale Welten – und erlaubt es uns, unsere Konzepte im Vorfeld zu validieren und die Abläufe unserer Umbaumaßnahmen ausgiebig zu testen. Der digitale Zwilling spart Zeit und damit Geld, reduziert Risiken durch menschliche Fehler und steigert somit die Qualität unserer Leistungen. Kurz gesagt: Wir lieben den digitalen Zwilling! Die Effizienzsteigerung durch den Einsatz digitaler Technik merkt auch unser Kunde – nämlich bei den „realen“ Arbeiten an den Schaltgerüsten!

Austausch Alt gegen Neu – uns reichen hier ein paar Tage!

Da wir den Großteil der Planungs- und Konstruktionsphase digital durchführen können, reduziert sich die Zeit, die wir für den Austausch der alten gegen die neuen Schaltgerüste benötigen. Und dies deutlich, denn wir sind bei diesem Projekt in der Lage, den kompletten Austausch in nur fünf Werktagen durchzuführen! Ein echter Pluspunkt auch und insbesondere für unseren Kunden – denn so minimieren sich die Ausfallzeiten der Anlage auf ein absolutes Minimum.

Fazit

Mit dem Upgrade der alten Schaltgerüste auf moderne, leistungsstarke und digitale Technik erhält unser Kunde absolute Höchstleistung in Sachen Produktionssteuerung. Der neue Aufbau reduziert Verdrahtungen, macht die Wartung einfach und das Gesamtsystem zukunftsfähig. Wir sind bereits auf das Ende unserer Arbeiten gespannt und freuen uns darauf, in Kürze wieder einmal einen Kunden restlos zufriedenstellen zu können.